在电子元器件制造领域,一场静默的革命正在发生。传统的刚性、永久性电子器件正逐步让位于一种全新的概念——柔性瞬态电子器件。这种器件不仅具备优异的柔韧性,能够适应复杂的生物体表面或曲面,更关键的是,它们能够在完成既定功能后,在特定的环境(如水或生物体液)中安全、可控地溶解或降解,从而实现“电子消失术”。一系列突破性的加工新技术涌现,使得低成本、大规模制造这类生物可溶性电路从科幻般的构想变为触手可及的现实。

一、 核心技术突破:从材料到工艺的革新

柔性瞬态电子器件的实现,核心在于两大支柱:瞬态(即可降解)材料体系与匹配的新型加工技术。

- 材料创新:研究人员开发出了多种生物相容、可水解或酶解的材料作为基底、封装层和导体。例如,使用聚乳酸(PLA)、聚己内酯(PCL)等可降解聚合物作为柔性基底;使用镁、锌、钨、硅等超薄金属薄膜或可降解导电聚合物作为导线和电极;使用丝素蛋白、氧化镁等作为绝缘和封装材料。这些材料在潮湿环境或特定生理条件下,会按预设的时间尺度分解为无毒或低毒的小分子,被人体代谢或环境吸收。

- 加工技术革新:传统微电子加工工艺(如光刻、蚀刻)通常成本高昂、环境苛刻,且与许多敏感的可降解材料不兼容。新技术的重点在于低成本、温和、增材制造。

- 转印与打印技术:通过弹性体印章(如PDMS)将预制的超薄功能层(纳米膜)精准转印到可降解柔性基底上,或者直接使用导电墨水进行喷墨打印、气溶胶喷印,实现了电路图案的快速、定制化制造。

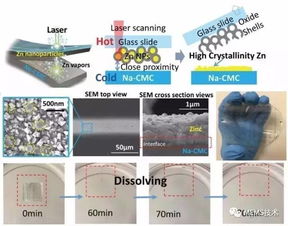

- 激光直写与烧蚀:利用激光的高精度和可控性,直接在可降解材料薄膜上诱导产生导电通路(如激光诱导石墨烯),或进行微细切割成型,工艺灵活且无需掩膜。

- 溶液处理与自组装:利用旋涂、浸涂等方法制备均匀薄膜,结合低温退火工艺,避免高温对可降解材料的破坏。分子自组装技术则能构建高度有序的纳米结构,提升器件性能。

- “剪纸”与折纸艺术启发:结合预拉伸基底与精密切割,制造出可拉伸、可扭曲的复杂三维瞬态电路结构。

这些技术大幅降低了制造门槛和设备依赖,使得在常规实验室甚至未来在医疗点进行定制化生产成为可能。

二、 低成本制造如何成为可能?

- 材料成本降低:所使用的可降解聚合物和特定金属,大多来源广泛、价格显著低于传统硅基和高纯度贵金属材料。

- 工艺简化与整合:增材制造和打印技术减少了光刻、真空镀膜等多达数十道的复杂步骤,节约了时间、能耗和昂贵的光刻掩膜版费用。

- 环境要求宽松:许多新工艺可在室温或低温、常压下进行,降低了对超净间和大型真空设备的依赖,减少了基础设施投资。

- 设计与应用的定制化:柔性电子本身适合卷对卷(R2R)等连续生产工艺,结合数字化设计(如CAD)与直接打印,能够实现小批量、多品种的低成本快速原型开发与生产,特别适合医疗植入物等个性化需求强烈的领域。

三、 应用前景:生物可溶性电路的无限潜能

低成本制造技术的突破,为生物可溶性电路打开了广阔的应用大门:

- 生物医学工程:这是最直接且影响深远的领域。可植入的瞬态血压传感器、神经信号监测与刺激器件、药物精准控释芯片、智能骨钉等,在术后监测或治疗周期结束后无需二次手术取出,极大降低了患者痛苦和感染风险。作为可吸收的“电子药物”,它们能实现治疗与监测一体化。

- 环境监测:部署于自然环境中的一次性传感器网络,在完成数据收集(如水质、土壤成分)后可自行降解,避免电子垃圾污染。

- 安全硬件与保密通信:用于军事或商业敏感信息的存储设备,在特定条件下快速物理销毁,确保信息安全。

- 可持续消费电子:为短期活动(如大型赛事、展览)设计的临时性电子标签、显示设备,活动结束后可无害化处理,促进循环经济。

四、 挑战与未来展望

尽管前景光明,该领域仍面临挑战:器件性能(如运算速度、集成度)目前仍无法与成熟硅基芯片媲美;降解速率和完整性的精确控制需进一步优化;长期生物相容性与安全性需要更严格的验证标准。

研究将聚焦于开发更高性能的可降解半导体材料、实现更复杂多层电路的集成、以及建立标准化、规模化的低成本制造平台。随着材料科学、微纳加工与生物医学的深度融合,柔性瞬态电子器件有望催生一个全新的“随用随消”的电子生态系统,从根本上改变我们设计与处理电子设备的方式,为医疗健康、环境保护和信息安全带来颠覆性的解决方案。低成本制造技术的成熟,正是推开这扇未来之门的关键钥匙。